パッケージ印刷

PACKAGE PRINTING

パッケージ印刷で失敗しないための

基礎知識とよくあるミスとは?

パッケージは、入れるものの性質や形によって特殊な素材や形状が採用されるため、用途に合った方法で印刷する必要があります。本記事では、これからパッケージ開発を行う商品開発担当者の方が知っておきたい、パッケージ印刷の種類や印刷する際の注意点について解説します。パッケージは印刷部数も多く、一度印刷してからの変更は膨大な手間とコストがかかるため、パッケージ印刷の基礎知識や印刷で起きがちなミスを知っておくことで、印刷後の「こうじゃなかった!」を防ぎましょう。

パッケージでよく使われる印刷方法

印刷は、素材によってその方法が異なります。パッケージの場合も例外ではありません。たとえば、化粧箱に使用される板紙や外箱用のダンボール、食品用のフィルムでは、それぞれ版の形状や印刷の仕組みが異なります。本章では、パッケージでよく使用される以下の印刷方法について詳しく解説します。

- ①オフセット印刷

- ②フレキソ印刷

- ③グラビア印刷

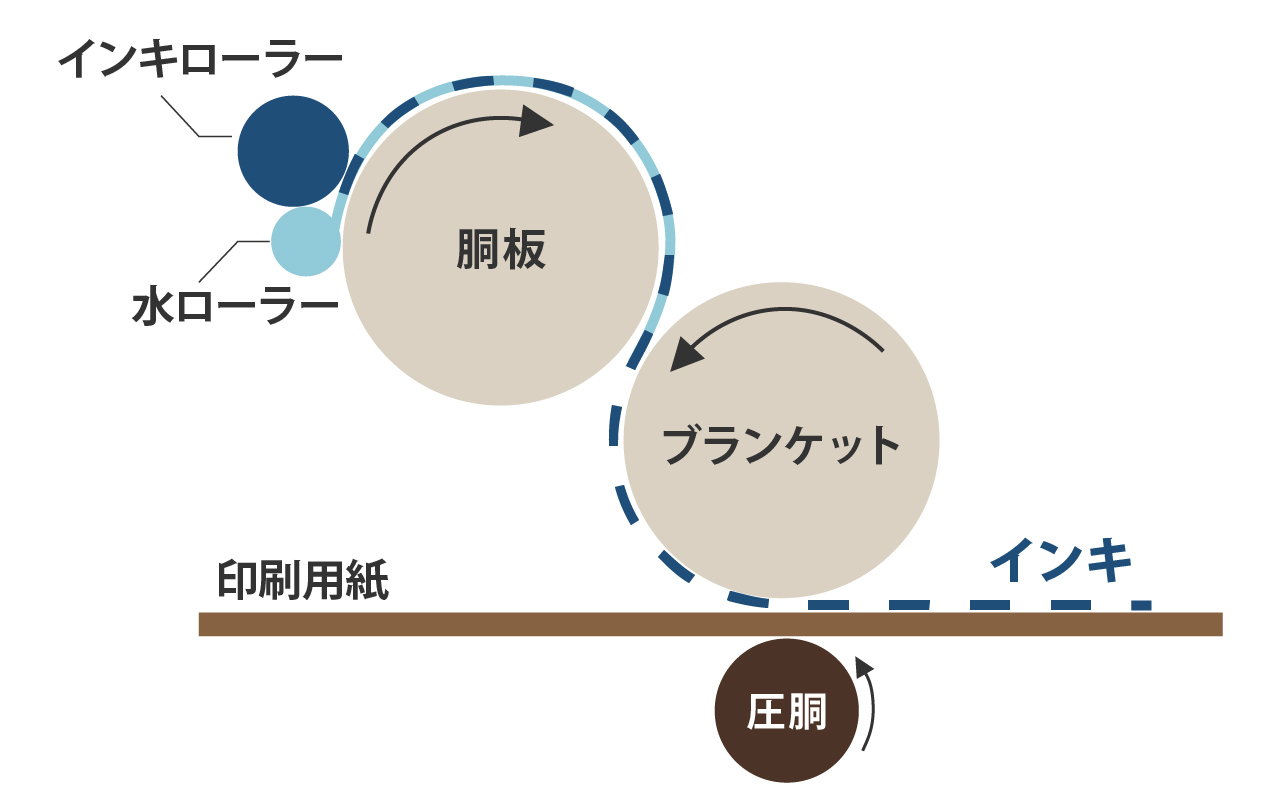

1オフセット印刷

版につけたインクをブランケットに転写し、さらに紙に転写して印刷する印刷方式です。水と油性インクが弾き合う作用を利用して印刷され、4色の版を塗り重ねて仕上がりの色を表現します。

オフセット印刷は、鮮明で美しい仕上がりと、短時間で大量に印刷できる生産性の高さ、コストを抑えられるなどのメリットがあります。一方、版を作成するため小部数の印刷は割高になってしまうでしょう。

| メリット | ・仕上がりが美しく、表現性が高い ・短時間で大量に印刷できる ・コストが抑えられる |

|---|---|

| デメリット | ・小部数の印刷は割高になる |

| 適した素材 | ・洋紙 ・板紙 |

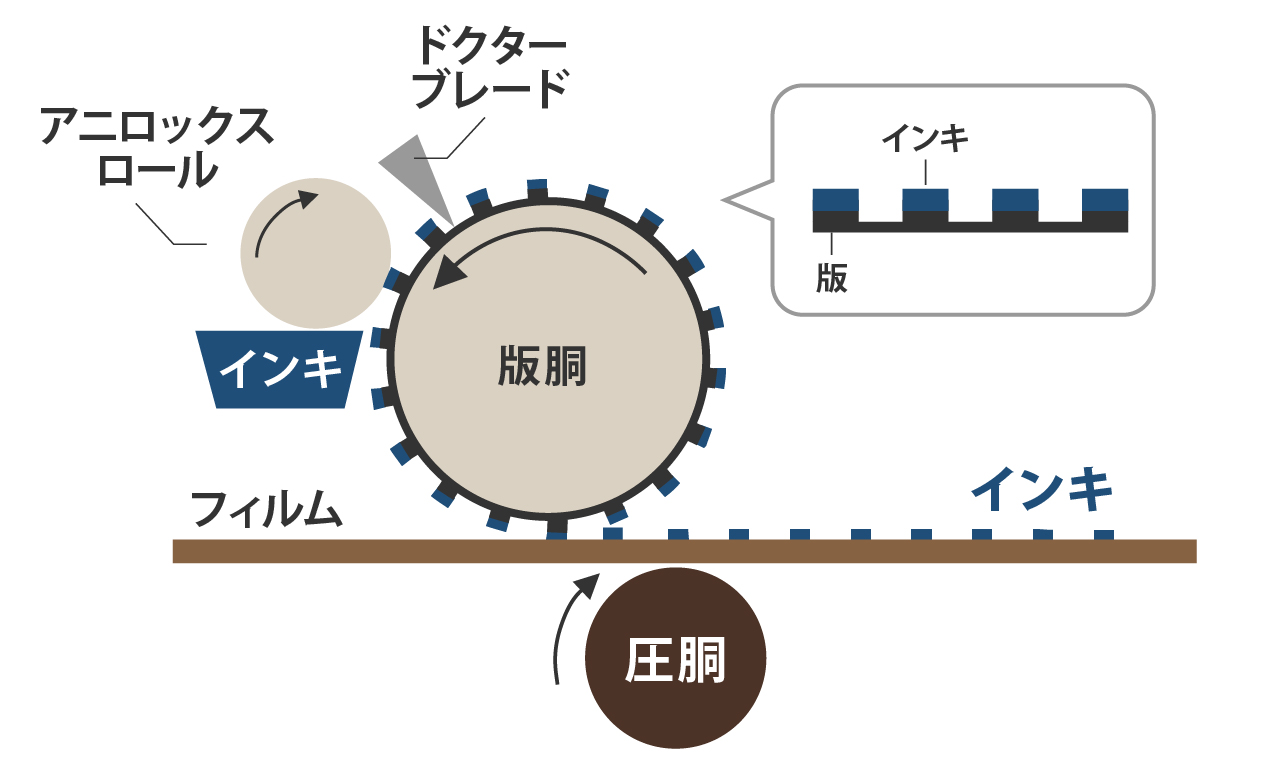

2フレキソ印刷

ゴム版や樹脂製の版に凹凸をつけ、凸部分にインクを乗せて印刷する方式です。 環境負荷の低い水性インクが使用できるほか、版に弾力があるため、平滑性の悪い厚紙やダンボール、プラスチックフィルムなどにムラなく印刷できます。

一方で、グラデーションや小さな文字などの緻密な印刷に向かないというデメリットも。印刷コストはオフセット印刷に比べて抑えられるものの、版を作成するコストがかかるため、トータルでのコストを比較する必要があります。

| メリット | ・平滑性の悪い素材にもムラなく印刷できる |

|---|---|

| デメリット | ・緻密な表現に向かない |

| 適した素材 | ・クラフト紙 ・ダンボール ・プラスチックフィルム |

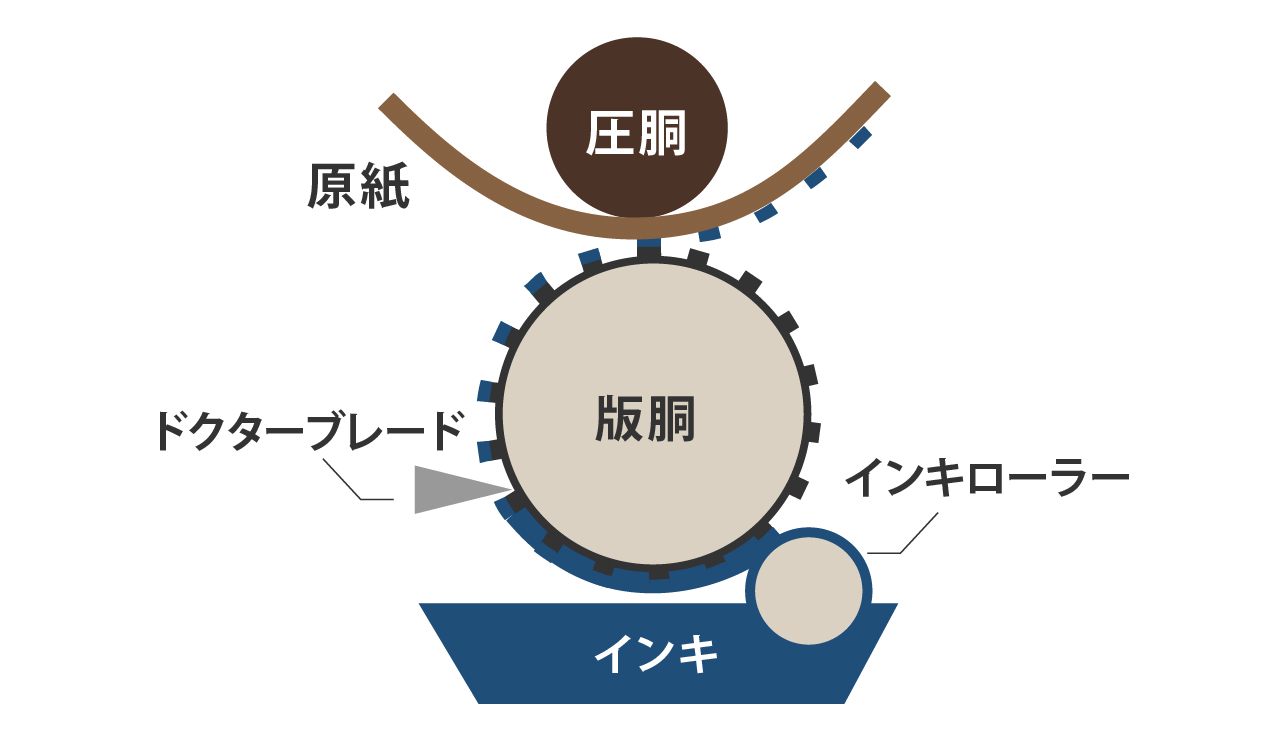

3グラビア印刷

金属ロールで作成した版の凹み部分にインクをため、紙に押し付けることで印刷する方法です。版はレーザー製版と彫刻製版があり、レーザー製版は写真などの繊細な図柄を表現するのに適しています。一方彫刻製版は、線をシャープに表現したい文字などの図柄に適しています。

グラビア印刷は、「グラビア雑誌」の語源になっている通り、写真などの緻密な表現に向いています。紙だけでなく、フィルムなどの軟素材にも鮮明に印刷できるメリットがある一方、製版にコストがかかる点はデメリットと言えます。また、最低ロットが2,000m〜4,000mの印刷会社が多く、小部数の印刷には向きません。

| メリット | ・緻密な印刷が可能 |

|---|---|

| デメリット | ・製版コストがかかる ・最低ロットが2,000m〜4,000mから |

| 適した素材 | フィルム ビニール |

プラスチックフィルムへの印刷

おいしそうな料理写真には、カメラマンの撮影技術はもちろん、光や色の使い方、フォーカス、構図などの細かなテクニックが詰まっています。本章では、料理写真のクオリティを左右する、「光」「色」「構図」「食器」の4つの要素について解説します。

1表刷り

袋状にしたフィルムの外面に、接着剤、白版、カラー版という手順で版を乗せていく方法を「表刷り」と呼びます。表刷りは、内容物にインクが触れないため、食品パッケージに適しています。その一方、外側に印刷されていることで、輸送の際の摩擦などでインクが擦れやすいというデメリットもあります。

| メリット | 内容物にインクが触れない |

|---|---|

| デメリット | インクが落ちやすい |

2裏刷り

フィルムの表面に印刷する表刷りに対し、袋状のフィルムの内側に印刷する方法を「裏刷り」と呼びます。裏刷りの場合は表からデザインが見えるよう、透明のフィルムを使用し、接着剤、カラー版、白版の順に印刷を行います。裏から印刷することで仕上がりが反転するため、印刷データをあらかじめ反転させておく必要があるでしょう。

| メリット | 表面の摩耗などの影響を受けにくい |

|---|---|

| デメリット | 透明の素材にしか使用できない・内容物にインクが触れるため食品などのパッケージに向かない |

3中刷り

表刷りの印刷面をフィルムでラミネートする方法です。フィルムの外面に接着剤、白版、カラー版を乗せ、さらに別のフィルムを乗せて印刷面を挟み、圧着します。インクの擦れが防げるほか、複数のフィルムを使用することで、パッケージそのものの耐久性も上がります。また、印刷面がラミネートされることで光沢が生まれ、クオリティ面でも美しく仕上がるでしょう。

| メリット | 表面の摩耗などの影響を受けにくい・パッケージの強度がアップする・印刷面が美しく仕上がる |

|---|---|

| デメリット | 素材や工程数が増えるため、表刷りよりもコストがかかる |

パッケージ印刷でありがちなミス

パッケージは、デザインを見ただけでは完成した姿がイメージできないことが多く、実際に印刷して組み立ててみて初めてミスや調整ポイントに気が付くことも少なくありません。パッケージ印刷で起きがちなミスをあらかじめ知っておくことで、印刷後のトラブルを避けましょう。

1色のズレ

紙に印刷されたデザインと実際の素材に印刷されたデザインでは色が変わって見えるため、注意が必要です。色校正の際は、イメージと実際に印刷された色に差異がないかを確認するほか、シールやPOPなど、他のツールと同じ色表現になっているか、文字色の視認性はどうかといった点をしっかりと確認しましょう。

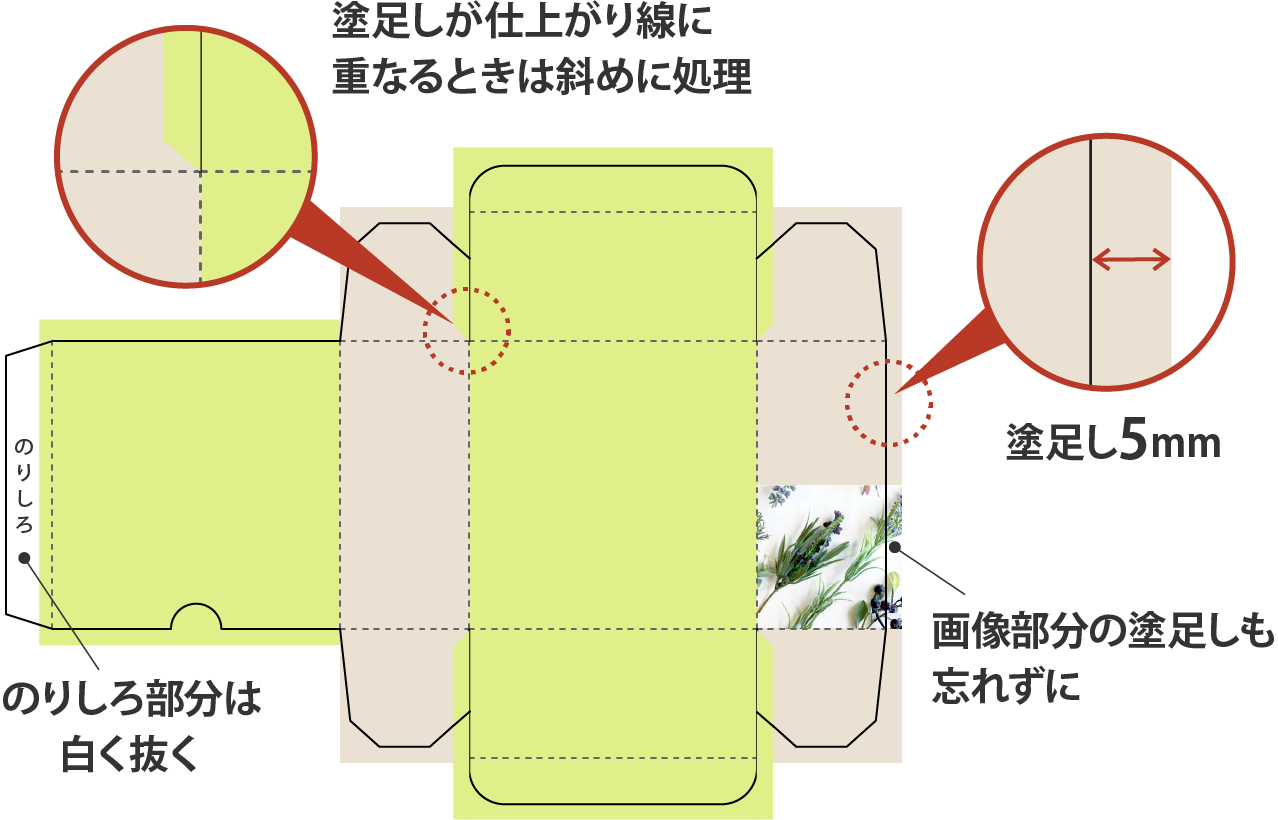

2塗り足し忘れ

「塗り足し」とは、断裁の際に印刷サイズの外側に色や写真を伸ばしておく処理を指します。印刷物は1度に何枚も重ねて仕上がりのサイズに断裁するため、断裁位置にズレが生じ、印刷面に干渉することがあります。この際、不自然にデザインが途切れるのを防ぐため、印刷データには展開図から2mm〜5mm程度の塗り足しがもうけられます。

塗り足し範囲を忘れた場合、通常は印刷所から再入稿の連絡がきます。そのため塗り足しがないまま印刷工程に入ることはほぼありませんが、再入稿によってスケジュールがずれたり、料金が変わってしまうこともあるため注意しましょう。特に画像の場合は塗り足しを忘れると修正が大掛かりになることがあります。入稿前の確認を必ず行ってください。

2重要な要素の位置

断裁ズレは、時に重要な文字やマーク、JANコードなど、必要なパーツに干渉することもあります。絶対に切れてはいけないパーツは仕上がり線の近くに置くことを避け、余裕を持って配置しましょう。

パッケージ印刷で失敗しないために、モックアップを作ろう!

「モックアップ」とは、印刷した展開図を裁断して実際に組み立てた、模型を意味します。デザイン上では問題ないと思っていても、実際に組み立ててみると重要な要素が切れていたり、蓋部分と本体の画像がつながっていなかったりといったミスは頻繁に起こります。また、実際に消費者の目線で「キリトリ線」や「開封マーク」が見やすいかどうかをチェックすることで、デザインのブラッシュアップにもつながるでしょう。

入稿前にモックアップを組み立てることで、ありがちなミスを防ぎ、クオリティの高いパッケージを完成させましょう。

【まとめ】パッケージ印刷はチェックポイントや注意点が多い!

パッケージ印刷では、オフセット印刷やフレキソ印刷、グラビア印刷などの印刷方法が多用されます。コストやクオリティのバランスを見ながら素材に合わせた方法を選択しましょう。

パッケージ印刷でよく起きがちなミスには、「イメージしていた色と実物とのズレ」「塗り足し忘れ」「重要な要素が切れる」などがあります。また、実際に組み立ててみないと気づかないデザインのズレなどもあるため、印刷入稿前に必ずモックアップを作成しましょう。印刷・入稿の専門的な知識がない場合は、プロに丸投げしてしまうのがおすすめです。

パッケージパートナーでは、パッケージのコンセプト設計、デザインから印刷入稿まで、パッケージに関するサービスをワンストップでご提供いたします。パッケージ開発に悩む商品開発担当者の方は、お気軽にお問い合わせください。